Esta avería que relato se nos presenta de la siguiente manera:

Velero con mas de diez años de 46 pies de una marca y modelo "Afamado". El dueño / usuario del velero observa que la cubierta en los alrededores de los obenques de un costado se abomba hacia arriba.

En esta imagen ya se observa un mínimo abombamiento ya que habíamos relajado (destensado) los obenques para que la cubierta de teka no se deformara y se agravara el problema.

Tras consultar el propietario con algunos trabajadores del sector náutico, le diagnosticaron:

" Reforzar la cubierta bajo el cadenote...... porque se ha debilitado........"

" .... La jarcia esta muy tensa y hay que aflojarla ......... esto no va tan tenso......"

y según nos cuentan nadie va a ver el cadenote o la estructura del cadenote ?.... No es mi intención criticar trabajos de otros compañeros ya que no me considero profesional en esta materia así pues espero me disculpen a los que se sientan aludidos, pero creo necesario plasmar las soluciones expuestas ya que se puede dar el caso que las adopten como las soluciones validas Y NO LO SON.

y según nos cuentan nadie va a ver el cadenote o la estructura del cadenote ?.... No es mi intención criticar trabajos de otros compañeros ya que no me considero profesional en esta materia así pues espero me disculpen a los que se sientan aludidos, pero creo necesario plasmar las soluciones expuestas ya que se puede dar el caso que las adopten como las soluciones validas Y NO LO SON.

Tras una minuciosa inspección observamos una grieta entre esa cuaderna donde se ancla el cadenote y el casco del buque.

¿Que ha ocurrido?.. Creemos que es un cumulo de causa... Exeso de tensión .... Uso o trabajo del velero en condiciones extremas que han sobre forzado estructura y jarcias..... un poco de envejecimiento estructural... etc.

es obvio y de todos conocido que es frecuente la sobre tensión en la jarcia firme, por no decir que aveces mas del 60% de los palos no están correctamente trimados y otro 20 % están exesivamente tensos, en el trimado de palos he decir que cada fabricante y cada usuario particular tiene un criterio, yo respeto a todos ya que todos tienen su fundamento, yo soy partidario de documentarme y aplicar lo justo tirando a menos, sobre todo cuando un barco ya tiene sus añitos y la estructura cambia de rigidez, en ese caso también hemos de cambiar la aplicación de tensión conjugando las múltiples variaciones de jarcias que existen en todas sus variantes.

Puede parecer que el problema no es muy grave pero os aseguro que es UN PROBLEMA GRAVISIMO y jodido de solventar ya que la pieza afectada es una de las que esfuerzo hace en un velero.

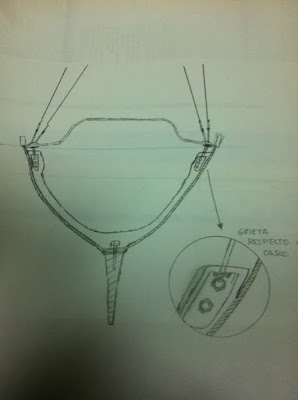

realizaré unos croquis a mano alzada para explicar lo ocurrido y la solución aportada.

En este croquis podemos observar que las estructuras metálicas de los cadenotes están ancladas en la parte superior de una cuaderna del buque, y que de esa cuaderna es de donde soporta la tension que aplicamos a los obenques.

podemos observar que lo que ha ocurrido es que hemos despegado la estructura de la cuaderna del casco, debido a la tensión aplicada.

Cabe la posibilidad que si la tensión es muy fuerte y constante puede que la forma de la manga del buque también haya sido alterada aunque según mi criterio muy levemente, pero en este croqui podemos ver ese efecto que causaría estas tensiones y la dirección de los pares de fuerza.

Ya hemos inspeccionado el velero y ahora queda por nuestra parte adoptar la solución mas viable y correcta según mi criterio.

Obviamente lo lógico y viable es soldar con resinas y fibras la grieta aplicando esta en una superficie amplia que soporte l tensión que se va a aplicar pero....... Que productos usar para pegar este elemento con la suficiente fuerza y garantía de que no me vuelva a dar problemas?....

He de confesar que anduve algunas semanas dubitativo y haciendo cambios en mi elección de materiales, consulte con múltiples publicaciones acerca de fibras y resinas y contacte con proveedores profesionales en el sector químico de las resinas y productos. Algunos solo conocían la "lata de resina" para hacer fibra de vidrio..... Otros en cuanto les debatía su oferta directamente salía por la tangente diciendo "No tengo tiempo para seguir hablado... si le interesa me llama ...". Por supuesto mi puntal imprescindible INTERNET.

mi elección dentro del mundo que descubrí de las resinas y química aplicada a este sector fue:

DATOS TECNICOS DE LOS PRODUCTOS A USAR

(No pondré nombres comerciales para no dar propagandas ya que este blog no tiene animo de lucro)

* Una imprimación a base de formulación epoxica de dos componentes disuelta en emulsión acuosa

Que servirá como base de preparación para fusionar la estructura y las nuevas telas.

- Aplicación a temperatura mínima de 10º C y humedad relativa del aire 80% máxima

* Resina epoxica tres componentes 1020( resina + catalizador + secante) con densidad suficiente para laminar en vertical y dureza capaz de absorver vibraciones y micro- estiramiento con la siguientes características físicas:

Que hará de capa epoxica adhesiva intermedia antes de la mas dura, también llevara tela de fibras de vidrio

Aspecto visual : Opalescente liquido neutro.

Densidad a 23°C : 1.17

densidad de mezcla: 1.10

Viscosidad (mPa.s) según ISO 12058-2 a 23°C

Tiempo de gelificación según norma iso 2535 (entre 9 minutos y 9 horas máximo)

reticulación y post-curación : 90% de propiedades termomecanicas después de los 7 días a temperatura de + 25ºC

Características mecánica:

- TRACCIÓN (Según ISO 527-2):

- Modulo (MPa) - 2176

- Tensión Maxima - 49.9

- Tensión de rotura - 36.4

- % tension de fallo - 8.3

- FLEXION: (Según ISO 178)

- Modulo (MPa) - 2100 después de 7 días a 23ºC 11858

- Flexion

- % Flexión de fallo - >8.4

- COMPRESIÓN: (Según ISO 604)

- Modulo (MPa) - 1230 después de 7 días a 23ºC 6980

- Compresión máxima - 55.2 " 75.8

Absorción de agua 0.1%.

* Telas a aplicar en esta capa:

- Primera capa, velo Fv de 30g/m (para amoldamiento)

- Segunda capa, tejido silione Tafetan 86 g/m

- tercera y cuarta capa, tela Fv Bx600 g/m

* segundo tipo de Resina epoxica tres componentes ( resina + catalizador + secante) con densidad suficiente para laminar en vertical y dureza mayor como capa final y capaz de mostrar grietas si el material cediera. Con la siguientes características físicas:

Que hará de capa epoxica mas dura, también llevara tela de fibras de vidrio

Aspecto visual : liquido transparente neutro.

Densidad a 23°C : 1.15

densidad de mezcla: 1.10

Viscosidad (mPa.s) según ISO 12058-2 a 23°C 1500

Tiempo de gelificación según norma iso 2535 (entre 18 y 40 minutos )

reticulación y post-curación : 90% de propiedades termomecanicas después de los 5 días a temperatura de + 25ºC

Características mecánica:

- TRACCIÓN (Según ISO 527-2):

- Modulo (MPa) - 3500

- Tensión Maxima - 80

- FLEXION: (Según ISO 178)

- Modulo (MPa) - 3400

- Flexión Máxima - 120

- COMPRESIÓN: (Según ISO 604)

- Compresión máxima - 99

Absorción de agua 0.1%.

Comenzamos relajando los obenques del palo para poder soltar la jarcia de estribor y trincar la a una cornamusa de la misma banda.

Comenzamos relajando los obenques del palo para poder soltar la jarcia de estribor y trincar la a una cornamusa de la misma banda.Primeramente hemos marcado la rosca del tensor mediante cinta aislante eso nos dará una idea de hasta donde estaba tensada la jarcia, aunque el trimado puede ser otro.

También usaremos las drizas de subir la vela mayor y del amantillo temporalmente cazándola en la misma cornamusa que nos dará unos obenque temporales para que el palo no se caiga.

Una vez relajada la jarcia comenzamos a preparar los trabajos en el interior.

Una vez relajada la jarcia comenzamos a preparar los trabajos en el interior.Se desmontan los interiores muebles etc, para dejar vista la cuaderna del cadenote dañado.

También hemos de inspeccionar la misma cuaderna en el cadenote de babor para saber si también se ha desgarrado y presenta grieta, para no desmontar todos los muebles de cocina vamos a insertar una mini cámara de vídeo que nos dará una fiel imagen de la cuaderna y su estado antes de desmontar todo.

Comenzamos a preparar la zona de trabajo de estribor

Despejando todo el mobiliario y dejando la zona libre para trabajar en un perímetro de unos 70 /80 cm por cada lado de la cuaderna.

Se instala una campana plastica que nos aislará la zona del resto del barco evitando que se llene de polvo al decapar y lijar la zona ademas nos facilitara que podamos acondicionar el ambiente en lo que respecta a humedad relativa del aire y temperatura se refiere.

Se instala una campana plastica que nos aislará la zona del resto del barco evitando que se llene de polvo al decapar y lijar la zona ademas nos facilitara que podamos acondicionar el ambiente en lo que respecta a humedad relativa del aire y temperatura se refiere.

Se desmonta los herrajes del enclavamiento del cadenote

Comenzamos a lijar usaremos unas lijas para plato orbital especiales para la resina y fibra de vidrio son casi transparentes y tienen el abrasivo como cristalitos.

Una vez alijado procedemos a insertar una fresa en la grieta y nos llevamos la sorpresa de que LA GRIETA ES MUY PROFUNDA Y GRANDE LA FRESA SE HA COLADO EN LA GRIETA SOLA.............................. OS DEJO UNA FOTO DE LA GRIETA FRESADA.

Una vez lijado y fresado el area que vamos a usar aplicamos la imprimación especial comentada anteriormente que nos preparará la superficie para tener una adherencia perfecta respecto a las capas de fibra y resina que vamos a aplicar.

La primera capa de fibra que aplicaré es un VELO de 30g/m ya que si pegamos una tela mas gruesa posiblemente no se adaptará bien a la superficie y nos podría dar huecos de aire en el momento o después mientras fragua en el secado y eso debilitaría el trabajo, esta tela se adaptará muy bien a los huecos y nos dejara preparada para pegar una tela mas gruesa.

Usaré la resina epoxi 1020 que absorberá mejor las vibraciones y deformaciones siendo mas recomendable por maleabilidad. (Primera resina comentada).

Este velo se adapta muy bien a los huecos y esquinas, es importante impregnar mucho hasta llenar la grieta de resina, ya que actuará de pegamento

Una vez aplicado el velo comentado aplicaremos tres capas de SILIONE TX 600 g/m, seguimos usando la resina 1020.

Es importante moldear en lo posible las esquinas y bordes porque si no se hace dejaremos huecos de aire que nos debilitan la reparación.Dejaremos secar 24 h para aplicar mañana otra resina.

Posteriormente montaremos 2 capas de MATE TX 800 g/m, con la resina 1040.

Esta tela es muy complicada de dar forma y adaptar por lo que hay que dar forma previamente al laminado, Como podrán observar se esta laminando la cuaderna y casi 1 metro de superficie a cada lado para que este problema sea imposible que vuelva a salir.

Posiblemente tras aplicar estas telas sera recesario que al secar tengamos que cortar las puntas que sobresalen y moldear la cuaderna.

aplicaremos 1capa de SILIONE TX 600 g/m, seguimos usando la resina 1040.

Finalizo aplcando la capa final con tela SILIONE TAFETAN 86 g/m y resina 1020.

Tras secar durante 24 horas hemos taladrado de nuevo los agujeros para montar los herrajes del cadenote, crean me que hay unos 12 mm de espesor de la nueva fibra.... Maravilloso y durísimo para taladrar.

Pasamos a la fase de limpieza de la zona para poder dar la ultima capa de blanqueador.

Para blanquear como terminación hemos optado por descartar el gelcoat, ya que va muy bien cuando se usa en la primera capa de moldes y fragua en ausencia de aire, cuando es ultima capa para que fragüe bien se usa con aditivos que por densidad quedan en la superficie al secar y lo aíslan del aire como la parafina etc.

Para blanquear como terminación hemos optado por descartar el gelcoat, ya que va muy bien cuando se usa en la primera capa de moldes y fragua en ausencia de aire, cuando es ultima capa para que fragüe bien se usa con aditivos que por densidad quedan en la superficie al secar y lo aíslan del aire como la parafina etc.Nosotros como la zona es interior usaremos una pintura epoxi blanca de poliuretano.

Ya ha montar los herrajes, no daremos tensión hasta haber pasado una semana para que las resinas hayan fraguado hasta tener sus máximas prestaciones según sus características

Seguire ampliando esta entrada conforme temple la jarcia y salgamos a navegar para trimar este palo.

Buen trabajo

ResponderEliminar